Carolina Motto

Consultora especializada en alérgenos alimentarios. Divulgadora y docente universitaria

10 de febrero de 2023

“Caro: varios clientes me han pedido las cartas de garantía. No sé qué puede pasar si pongo alguna información incorrecta. Así que por ahora les estoy contestando que no puedo enviárselas”, me confiesa Ernesto mientras recorremos las filas de racks del depósito de producto terminado.

Ernesto ha caminado esta planta por más de 30 años. Empezó como pasante cuando todavía estudiaba en la universidad. Lo ha visto y vivido TODO.

Pero este tema de las cartas de garantía lo tiene preocupado.

“¿Podría ir preso si coloco alguna información incorrecta?” me pregunta ni bien pasamos la puerta de su oficina y nos quedamos solos.

La pregunta me deja ver la profundidad real de su miedo.

Y me da claridad sobre cuál puede ser el punto de partida para tratar de ayudarlo.

Le explico que sus Clientes, que fabrican productos para Retail, tienen obligación legal de declarar los alérgenos en los rótulos de sus productos, y que esto es fundamental para cuidar la salud de las personas con alergias alimentarias.

Que por esa razón es que los Clientes le piden la carta de garantía

Que van a pedirla cada vez más como requisito para autorizar la compra

Y que más temprano que tarde, no enviarlas se reflejará en caída de ventas.

“Así como el rótulo es el contrato con los consumidores, la carta de garantía lo es con los Clientes”. Es el reflejo de nuestro compromiso como proveedores, resume quién queremos ser para ellos” le digo mientras me trae un café.

Ernesto suspira. “Veo que no tengo opción. Pero no tengo idea por dónde empezar con todo esto”

Le cuento el plan que fui armando mentalmente mientras recorríamos la planta.

Le explico que vamos a ir de menos a más.

Del escenario más conservador al más optimizado posible, priorizando en todo momento brindar información precisa a los Clientes.

Que puede estar tranquilo.

Lo que sigue es la hoja de ruta que seguimos para alcanzar el 100% de las Cartas de Garantía revisadas y disponibles para sus Clientes.

Estructuramos el trabajo en dos etapas, un escenario de corto plazo y luego un escenario optimizado.

En la primera etapa trabajamos con la “foto actual”, sin buscar oportunidades de mejora en las secuencias de producción ni cambios en la asignación de equipos de elaboración o líneas de envasado. Priorizamos contar con cartas de garantía confiables para los clientes, en el menor plazo posible.

Definimos una serie de pasos para alcanzar ese primer objetivo:

📍 Paso #1: Mapear el contenido de alérgenos de cada producto elaborado en planta

Para ello (en orden cronológico):

👉🏻 1.- Determinamos el contenido de alérgenos de los materiales (“contiene” y “puede contener”) a partir de las cartas de garantía que obtuvimos de los proveedores. El backstage de este paso incluyó 2 auditorías focalizadas, un análisis de laboratorio y varias idas y vueltas con algunos proveedores. Pero finalmente lo logramos!

👉🏻 2.- Volcamos toda la información en la “Tabla de contenido de alérgenos de los materiales”.

Quedó así:

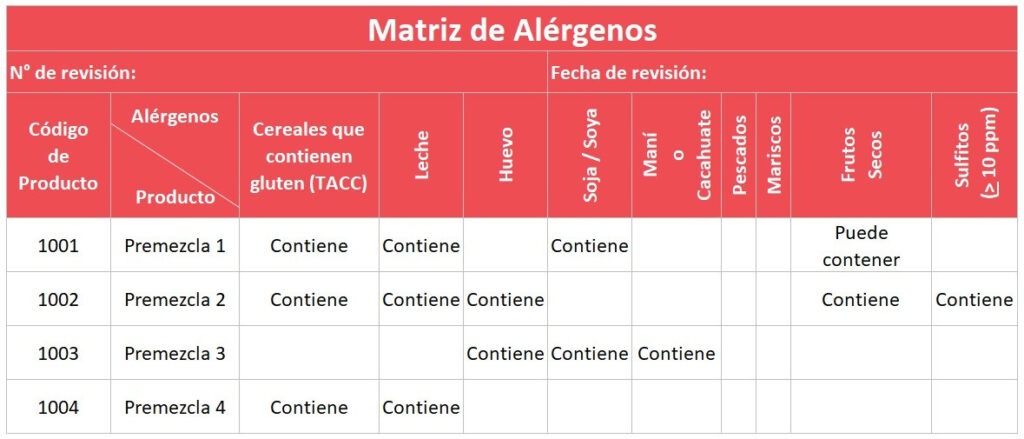

👉🏻 3.- Determinamos el contenido de alérgenos de los productos finales a partir del contenido de alérgenos de sus ingredientes y creamos la “Matriz de alérgenos”.

Quedó así:

📍 Paso #2: Matriz de asignación de equipos de elaboración y líneas de envasado

👉🏻 1.- Llamamos a la conversación a Planeamiento y a Producción

👉🏻 2.- Construimos la matriz de asignación de equipos y líneas de envasado para evidenciar los cruces de alérgenos

📍 Paso #3: Construimos una primera versión de Cartas de Garantía

Priorizando los productos de mayor demanda, confeccionamos cartas de garantía que reflejaran la complejidad alergénica actual, desde un criterio conservador, señalando como “puede contener” aquellos alérgenos que, si bien no estaban presentes como ingredientes o como parte de los ingredientes de la formulación, sí estaban presentes en la misma línea de envasado o compartiendo equipos de elaboración o bien estaban presentes en el ambiente productivo. El racional fue que, hasta esa instancia, no se habían establecido medidas de control capaces de mitigar el peligro de contacto cruzado.

Una segunda derivada del plan consistió en trazar una estrategia para la gestión de alérgenos que permitiera minimizar los cambios en los perfiles de alérgenos de los diferentes productos y con esto, reducir el nivel de riesgo.

En esta segunda etapa los pasos fueron 5:

👉🏻 1.- Evaluar, junto con Planeamiento, Producción y Calidad las posibilidades reales de dedicar líneas, equipos y de separar las producciones en el tiempo para minimizar los cruces. Luego, documentar las decisiones y los criterios.

👉🏻 2.- En función de la nueva estrategia de gestión, identificar y evaluar los peligros de contacto cruzado en el proceso aplicando HACCP.

👉🏻 3.- Seleccionar las medidas de control necesarias para mitigar todos los peligros encontrados. Las medidas de control incluyeron una nueva política de almacenamiento, código de colores, programas de limpieza con sus rutinas de verificación y nuevos criterios para el reproceso.

👉🏻 4.- Validar las medidas de control aplicando el criterio del “peor escenario”

👉🏻 5.- Confeccionar una nueva revisión de las Cartas de Garantía. Esta vez, con una reducción significativa del “puede contener”.

Está bien porque multiplica posibilidades para los consumidores alérgicos y eso se conecta directamente con la oportunidad de mejorar las ventas de la compañía.

El último paso fue comunicar los cambios a los Clientes, explicando el proceso de mejora que derivó en la simplificación de las Cartas de Garantía.

Trabajamos duro

Pero llegamos a buen puerto

Capitalizamos la experiencia, unos y otros

Los Clientes, que ganaron seguridad para sus procesos y confianza en su proveedor

El equipo de Calidad liderado por Ernesto, que ganó autoestima y fortaleció lazos con otros sectores, iniciando el camino hacia la Responsabilidad Compartida

Y yo, que aprendí muchísimo, como siempre.

Alcanzada la meta, me fui alejando de la escena, despacito, viendo cómo el engranaje de procesos que construimos funciona y se perfecciona en cada vuelta, día a día, a pesar de los obstáculos y de las urgencias (inevitables en la vida en planta!)

Si esta edición te aportó valor y vas a hacer algo con este nuevo conocimiento, entonces un futuro mejor es inevitable.