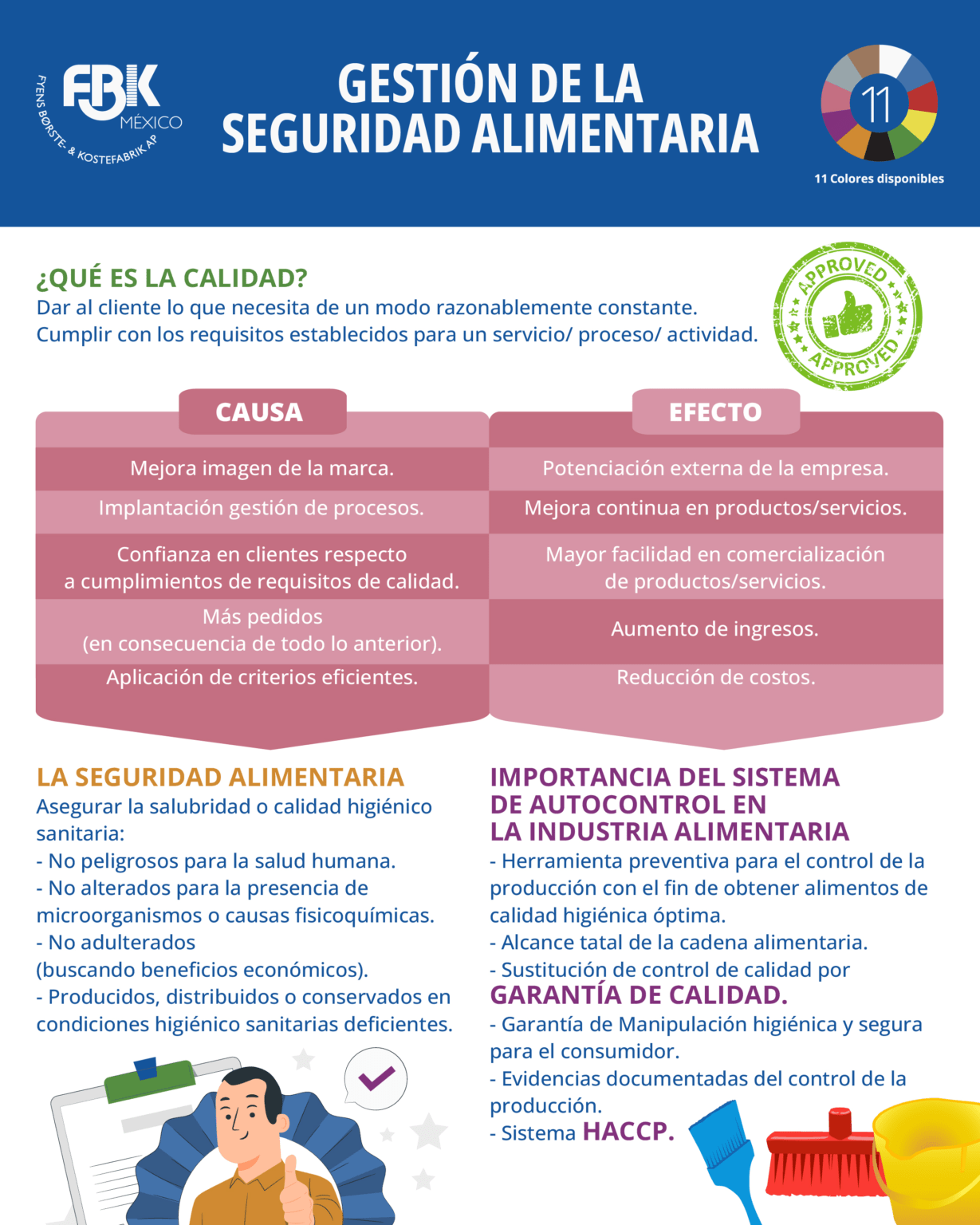

¿QUÉ ES LA CALIDAD?

La calidad es:

- Dar al cliente lo que necesita de un modo razonablemente constante.

- Cumplir con los requisitos establecidos para un servicio/ proceso/ actividad.

causa y efecto

- Mejora imagen de la marca.

- Implantación gestión de procesos.

- Confianza en clientes respecto a cumplimientos de requisitos de calidad.

- Más pedidos ( en consecuencia de todo lo anterior).

- Aplicación de criterios eficientes.

- Potenciación externa de la empresa.

Mejora continua en productos/servicios.

Mayor facilidad en comercialización de productos/servicios.

Aumento de ingresos.

Reducción de costos.

¿QUÉ ES LA SEGURIDAD ALIMENTARIA?

Asegurar la salubridad o calidad higiénico sanitaria ( material auxiliar):

- No peligrosos para la salud humana

- No alterados para la presencia de microorganismos, o causas fisicoquímicas (luz , oxígeno, agua)

- No adulterados (buscando beneficios económicos)

- Producidos, distribuidos o conservados en condiciones higiénico sanitarias deficientes.

IMPORTANCIA DEL SISTEMA DE AUTOCONTROL EN LA INDUSTRIA ALIMENTARIA

- Herramienta preventiva para el control de la producción alimentaria con el fin de obtener alimentos de calidad higiénica óptima.

- Alcance a la totalidad de la cadena alimentaria.

- Sustitución de control de calidad por GARANTÍA DE CALIDAD.

- Garantía de Manipulación higiénica y segura para el consumidor.

- Evidencias documentadas del control de la producción.

- Sistema HACCP

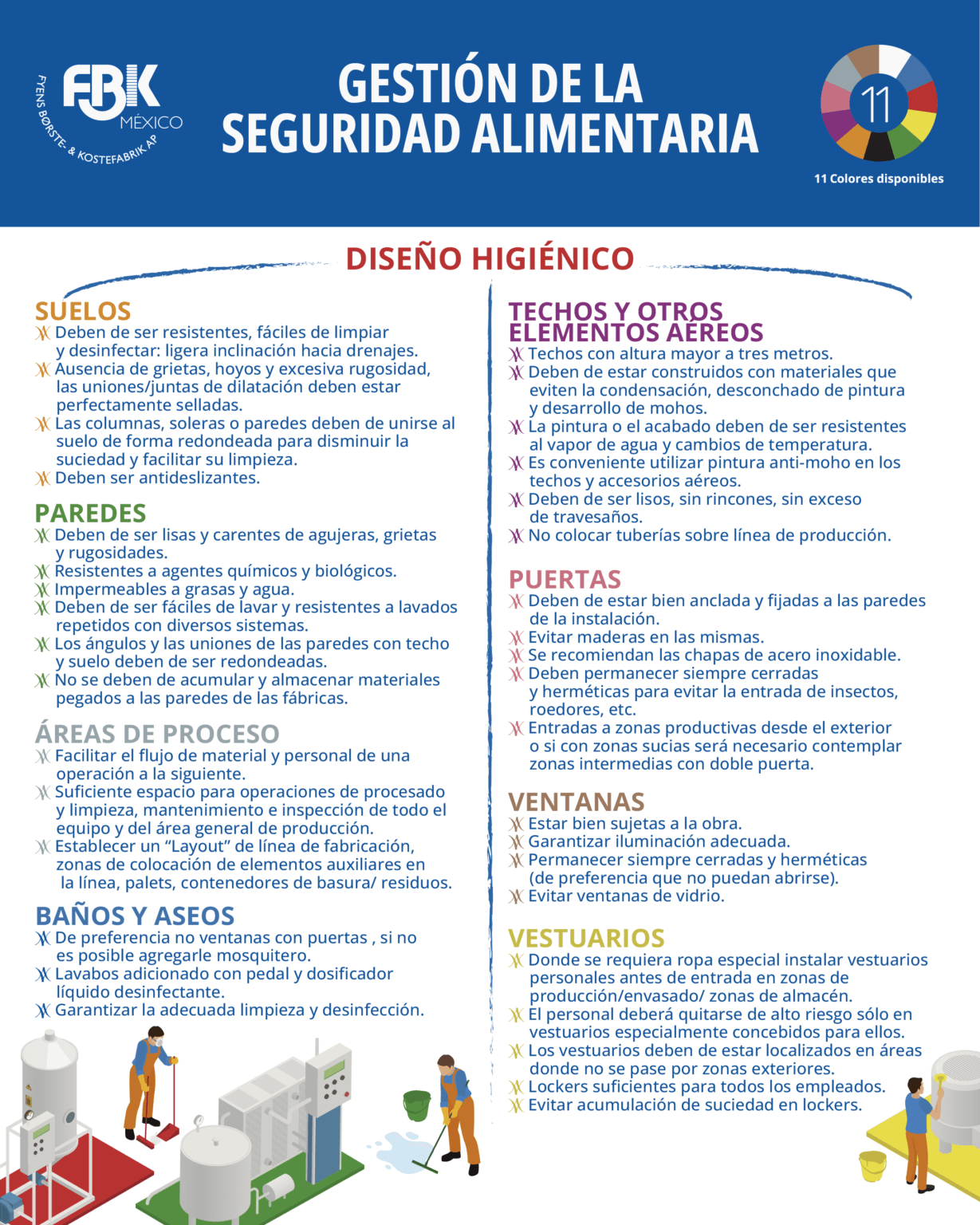

DISEÑO HIGIÉNICO

SUELOS

- Los suelos deben de ser resistentes ( maquinaria, transportes, corrosión)

- Deben de ser fáciles de limpiar y desinfectar: ligera inclinación hacia drenajes/ desagües para evitar las balsas de agua ( idealmente los líquidos de lavado deben pasar de las zonas menos sucias a las más sucias)

- Ausencia de grietas, hoyos y excesiva rugosidad, las uniones/juntas de dilatación deben estar perfectamente selladas, ser impermeables y resistentes a los agentes de limpieza.

- Las columnas, soleras o paredes deben de unirse al suelo de forma redondeada para disminuir la suciedad y facilitar su limpieza.

- Deben ser antideslizantes.

TECHOS Y OTROS ELEMENTOS AÉREOS

- Techos con altura mayor a tres metros.

- Deben de estar construidos con materiales que eviten la condensación, desconchado de pintura y desarrollo de mohos.

- La pintura o el acabado deben de ser resistentes al vapor de agua y cambios de temperatura. Es conveniente utilizar pintura anti-moho en los techos y accesorios aéreos.

- Deben de ser lisos, sin rincones, sin exceso de travesaños.

- No colocar tuberías sobre línea de producción,

PAREDES

- Deben de ser lisas y carentes de agujeras, grietas y rugosidades.

- Resistentes a agentes químicos y biológicos.

- Impermeables a grasas y agua.

- Deben de ser fáciles de lavar y resistentes a lavados repetidos con diversos sistemas (mecánicos, detergentes y desinfectantes)

- Los ángulos y las uniones de las paredes con techo y suelo deben de ser redondeadas.

- No se deben de acumular y almacenar materiales pegados a las paredes de las fábricas.

PUERTAS

- Deben de estar bien anclada y fijadas a las paredes de la instalación.

- Evitar maderas en las mismas.

- Se recomiendan las chapas de acero inoxidable.

- Deben permanecer siempre cerradas y herméticas para evitar la entrada de insectos, roedores, etc.

- Entradas a zonas productivas desde el exterior o desde las zonas sucias será necesario contemplar creación de zonas intermedias con doble puerta.

VENTANAS

- Estar bien sujetas a la obra.

- Garantizar iluminación adecuada,

- Permanecer siempre cerradas y herméticas ( de preferencia que no puedan abrirse).

- Evitar ventanas de vidrio.

ÁREAS DE PROCESO

- Facilitar el flujo de material y personal de una operación a la siguiente.

- Suficiente espacio para operaciones de procesado y limpieza, mantenimiento e inspección de todo el equipo y del área general de producción.

- Establecer un “Layout” de línea de fabricación, zonas de colocación de elementos auxiliares en la línea, palets, contenedores de basura/ residuos.

BAÑOS Y ASEOS

- De preferencia no ventanas con puertas , si no es posible agregarle mosquitero.

- Lavabos adicionado con pedal y dosificador líquido desinfectante.

- Garantizar la adecuada limpieza y desinfección.

VESTUARIOS

- Donde se requiera ropa especial instalar vestuarios personales antes de entrada en zonas de producción/envasado/ zonas de almacén.

- El personal deberá quitarse de alto riesgo sólo en vestuarios especialmente concebidos para ellos.

- Los vestuarios deben de estar localizados en áreas donde no se pase por zonas exteriores.

- Lockers suficientes para todos los empleados.

- Evitar acumulación de suciedad en lockers.

REFERENCIAS:

- UNE 20812:1995. Técnicas de análisis de la fiabilidad de sistemas. Procedimiento de análisis de los modos de fallos y sus efectos. (AMFE)

- Guidance Document Implementation of frocedures based on the HACCP principles and facilitation of the implantation of HACCP principles in certain food businesses. European Comission. November 2005.

- Orientaciones acerca de la aplicación de los artículos 11, 12, 16, 17, 18, 19 y 20 del reglamento No. 178/2002 sobre legislación alimentaria general. European Comission. Diciembre 2004.

- Documento orientativo de especificaciones de sistemas de autocontrol. Consejería de Salud. Junta de Andalucía. (Director General de Salud Pública y Participación) Sevilla Tercera Edición 2007.